Cette construction devrait enjamber un des canaux les plus connus d’Amsterdam. Les architectes et les industriels sont de plus en plus nombreux à utiliser l’impression 3D depuis quelques années. Mais le meilleur serait encore à venir…

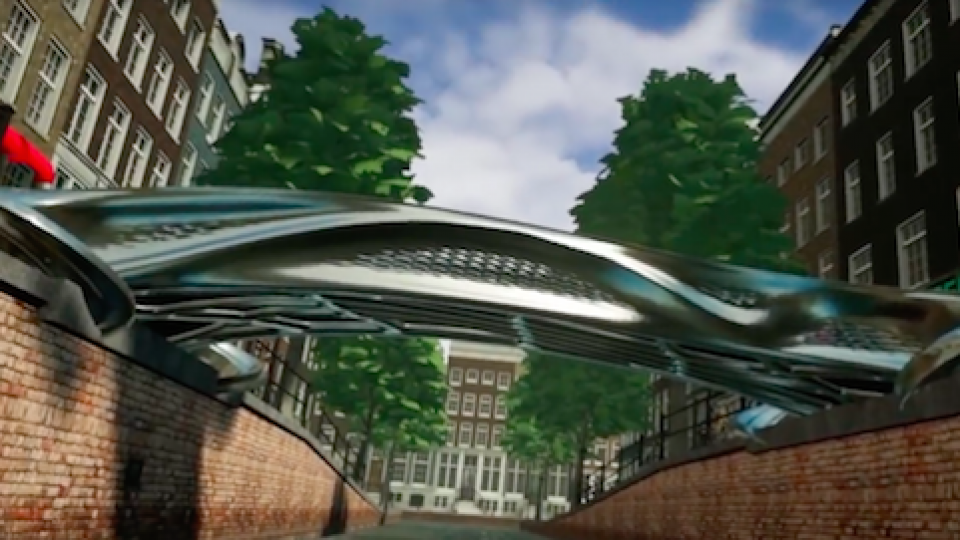

Envie de traverser un canal, une rivière ou un fleuve ? Rien de plus simple. Sortez votre imprimante… Le studio de design néerlandais MX3D utilise actuellement des robots pour imprimer un pont en acier tout en courbe. Cette construction aux formes psychédéliques devrait permettre aux piétons de franchir un des canaux les plus connus d’Amsterdam, l’Oudezijds Achterburgwal. Dessiné par Joris Laarman Lab, ce projet est le fruit de la collaboration de plusieurs entreprises spécialisées qui cherchent à montrer leur savoir-faire pour remporter des contrats aux quatre coins du monde.

Arup s’occupe de l’ingénierie, ArcelorMittal partage son expérience sur les métaux, Lenovo fournit les ordinateurs, ABB prête les robots, Air Liquide est en charge des soudures et TU Delft est responsable des recherches. Imaginé en juin 2015, ce pont devrait être achevé en octobre 2018. Son installation à Amsterdam n’est, elle, pas prévue avant l’année prochaine. Les quatre robots utilisés ont mis six mois à imprimer les 4500 kilos de métal et les 1100 kilomètres de câbles nécessaires à la finition de cette construction. L’impression 3D est aujourd’hui de plus en plus utilisée par les architectes et les industriels.

Les exemples ne manquent pas

A Amsterdam déjà, la façade du bâtiment temporaire du Conseil de l’Union Européenne a, elle aussi, été imprimée en 3D. Le bio-plastique utilisé donnait à ce pavillon une allure de voiles gonflées par le vent. L’entreprise russe Apis Acor a, elle, fabriqué une maison imprimée en 24 heures chrono. Le Chinois ZhuoDa Group a fait encore mieux en assemblant en… trois heures une villa à deux étages imprimée dans son usine. Avec un coût de fabrication de 520 euros le m2, cette demeure est extrêmement économique. Les particuliers ne sont pas les seuls clients potentiels de ces constructions originales. En mai 2016, les premiers bureaux imprimés en 3D ont été inaugurés à Dubaï. Une imprimante de 36 mètres de long sur 6 mètres de haut a été utilisée pendant dix-sept jours pour fabriquer ces espaces de travail de 250 m2. Un autre pont a déjà été imprimé par l’entreprise espagnole Acciona. Situé dans le parc Castilla de la Mancha, au nord de Madrid, il a été fabriqué avec des matières premières recyclées. Les industriels s’intéressent, eux aussi, à cette nouvelle technologie.

Longtemps limitée au prototypage, l’impression 3D commence aujourd’hui à apparaître sur les lignes de production en raison de la baisse des prix des machines. Aujourd’hui, tous les matériaux ou presque peuvent être imprimés : le plastique, le sable, la céramique, le denrées alimentaires, le béton et même le métal. Selon une étude de Xerfi, le marché mondial a progressé de 25% l’an dernier, pour atteindre près de 7 milliards d’euros. En France, le chiffre d’affaires des sociétés spécialisées dans ce secteur devrait croître chaque année de 20% entre 2017 et 2022. Une imprimante polymère coûte encore 400 000 euros. Pour le métal, la note peut approcher 1 million d’euros. Mais de plus en plus d’entreprises s’équipent pour fabriquer certaines de leurs pièces voire même des produits de grande taille.

Un avion imprimé ?

Les constructeurs automobiles ont été parmi les premiers à franchir le pas. Bugatti fabrique déjà un étrier de frein en titane avec une imprimante 3D. Les spécialistes de l’aéronautique suivent cette même tendance. La compagnie aérienne émiratie, Etihad Airways, est parvenue l’an dernier à faire homologuer des cadres plastiques imprimés en 3D qui entoureront les écrans vidéos de ses cabines d’avion. Airbus va, pour sa part, imprimer des panneaux qui seront placés sur les coffres à bagages au-dessus des sièges des passagers. La bio-impression pourrait, elle, permettre de fabriquer des organes pour les patients en attentes de greffe. La question bientôt sera de savoir ce qui ne pourra pas être imprimé…